IfT: Ihr Studiengang „Additive Manufacturing and Lightweight Design“ ist 2022 an Ihrer Hochschule Coburg gestartet worden. Können Sie uns zum Einstieg vielleicht den Namen übersetzen und erklären, welche Kenntnisse dieses Fach vermittelt?

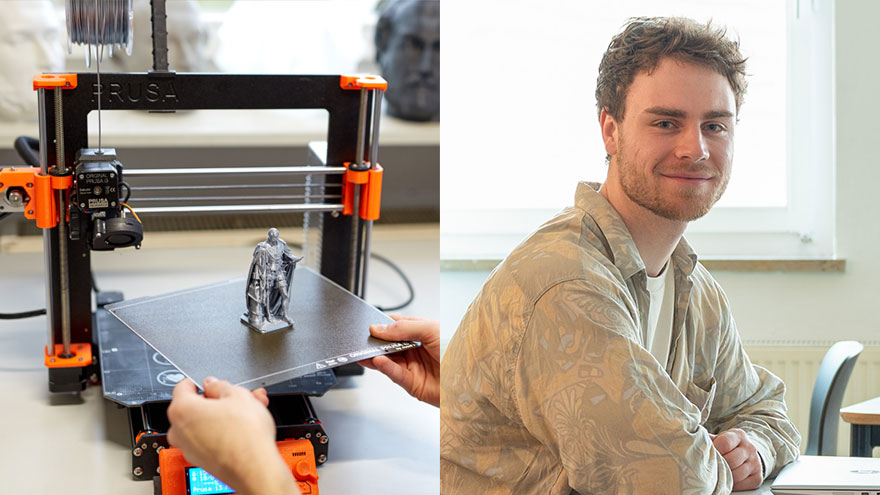

Markus Stark: Wörtlich übersetzt heißt unser neuer Masterstudiengang „Additive Fertigung und Leichtbau“. Oft wird bei der Übersetzung auch der geläufigere Begriff 3D-Druck anstelle Additiver Fertigung verwendet. Mit diesem Begriff können viele meist mehr anfangen.

„Ganz wesentlich ist die Gestaltung von Bauteilen bzw. Produkten für diese Technologien.“

Der Titel ist natürlich auch Programm. Typische Verfahren der Additiven Fertigung und des Leichtbaus und auch deren Anwendungen werden hier betrachtet. Intensiv wird auch auf entsprechende Werkstoffe eingegangen, auf deren Eigenschaften, Herstellung und Verarbeitung. Ganz wesentlich ist die Gestaltung von Bauteilen bzw. Produkten für diese Technologien. Hier wird die Frage beantwortet, wie man vor allem leichte Bauteile gestaltet, für die nur so viel Material eingesetzt wird, wie sie für die Erfüllung ihrer Funktion benötigen. Stichworte hierzu sind das bionische Design oder allgemeiner die Strukturoptimierung. Da ist die intensive und breite Anwendung der Finiten-Elemente-Methode eingeschlossen, die auch zur Überprüfung der Festigkeit der erarbeiteten Strukturen herangezogen wird. Aber auch die Automatisierungstechnik, einschließlich der Themen Industrie 4.0 und Künstliche Intelligenz, ist ein wichtiger Bestandteil. Ein wichtiges Markenzeichen des Studiengangs ist die Projektzentriertheit. Mehrere Projekte sind von den Studierenden im Laufe der ersten beiden Semester zu bearbeiten. Entsprechend werden auch hier flankierende Kompetenzen gelehrt und erarbeitet. So sind Themen wie Projektmanagement, Kalkulation, Rechtswesen, aber auch die innovative Produktentwicklung angepasst eingebunden.

„Es erwartet Sie ein abwechslungsreiches, spannendes Programm mit 4 Modulen, die nacheinander durchlaufen werden.“

IfT: In dem Masterstudium spielt der praktische Teil eine große Rolle. Wie kann ich mir ein „praxisnahes Studium“ vorstellen? Wie ist es aufgebaut? Was erwartet mich in den zwei Semestern vor der Masterarbeit?

Stark: Es erwartet Sie ein abwechslungsreiches, spannendes Programm mit 4 Modulen, die nacheinander durchlaufen werden. Jedes Modul erstreckt sich somit über ca. 8 Wochen. Thematisch sind die Module jeweils dem Leichtbau oder der Additiven Fertigung, zusätzlich den metallischen oder den polymeren Werkstoffen zugeordnet. Neben viel Input, den wir zu diesen Themen und darüber hinaus geben, Übungen und Praktika ist in jedem dieser Module in Kleingruppen ein Projekt zu bearbeiten. Themen können aus der Industrie oder aus Forschungsschwerpunkten unserer Hochschule kommen. Der Unterricht bzw. die Übungen im jeweiligen Modul sind dabei so gestaltet, dass diese Inhalte durch die Studierenden im Projekt vertiefend angewandt werden, aber auch darüber hinausgehende Details erarbeitet werden müssen.

IfT: Der Praxisteil findet am Forschungs- und Anwendungszentrum für digitale Zukunftstechnologien (FADZ) statt. Was ist das für eine Einrichtung und was können die Studierenden dort konkret machen?

Stark: Hier, glaube ich, muss ich etwas ausholen. Zunächst möchte ich auf das Forschungs- und Anwendungszentrum für digitale Zukunftstechnologien eingehen. Dieses Zentrum, die sogenannte FADZ Vision, umfasst die Bündelung der Interessen und Initiativen von Stadt und Landkreis Lichtenfels, vor allem regionaler Unternehmen und der Hochschule Coburg rund um das Thema digitale Zukunftstechnologien, durchaus auch mit einem anfänglichen Fokus auf den 3D-Druck. Warum Lichtenfels? Lichtenfels kann man als einen Hotspot der Additiven Fertigung betrachten, mit großem Know-how, u. a. festgehalten in zahlreichen Patenten, hohen Investitionen und vielen Aktivitäten in diesem Themenfeld. U. a. ist hier mit GE Additive (ehemals Concept Laser) ein großer Hersteller für Anlagen zur Fertigung von Metallbauteilen mittels 3D-Druck beheimatet.

Durch den engen Kontakt zwischen Wirtschaft, vornehmlich mit Frank Herzog, dem Gründer von Concept Laser, Stadt und Land Lichtenfels und der Hochschule Coburg hat sich das FADZ entwickelt bzw. die FADZ Vision gebildet. Diese setzt sich aus dem Zweckverband FADZ, dem FADZ Wirtschaftsverband, dem Verein Machbar und der Hochschule Coburg mit dem Studiengang zusammen. Das hört sich etwas kompliziert an. Jede Einrichtung hat hier aber ihre speziellen Aufgaben bzw. Verantwortungen. Der Zweckverband betreibt das FADZ und ist somit für die Räumlichkeiten und die Ausstattung verantwortlich. Die aktuelle Wirkungsstätte ist das Machbar, eine Kreativwerkstatt im Zentrum von Lichtenfels. Weiterhin wird derzeit die Renovierung der Kirschbaummühle, eines alten Mühlengebäudes, ebenfalls in Zentrumsnähe vorangetrieben. Für den Umbau dieses historischen Gebäudes werden 11 Millionen Euro Fördermittel vom Bund bereitgestellt. Dort werden dann in Zukunft ein Großteil des FADZ und auch der Studiengang beheimatet sein. Die Interessen der Industrie werden im FADZ Wirtschaftsverband gebündelt. Der Verein Machbar, die Zukunftswerkstatt des FADZ, hat es sich zur Aufgabe gemacht, Wissenschaft und Forschung sowie die Bildung zu fördern. Mit entsprechenden Angeboten und Kursen gibt dieser Verein u. a. der Bevölkerung, vor allem aber auch Jugendlichen oder ganzen Schulklassen, einen Einblick in moderne, digitale Technologien.

„Im FADZ können Anlagen, wie 3D-Drucker oder ein moderner, professioneller 3D-Scanner, für die Lehre mitverwendet werden. Auch in Zukunft werden hier weiterhin moderne Technologien zielgerichtet mit der Industrie beschafft, die auch den Studiengang weiter bereichern werden.“

Da der Masterstudiengang zusammen mit dem FADZ entwickelt wurde, vor allem aber auch, weil Lichtenfels ein Zentrum des 3D-Drucks mit viel Wissen um diese Technologien ist, ist es selbstredend und für uns eine große Chance, hier einen Teil dieses Masters durchzuführen. Im Machbar werden sowohl theoretische Inhalte gelehrt als auch Praktika durchgeführt. Hier können Anlagen, wie 3D-Drucker oder ein moderner, professioneller 3D-Scanner, für die Lehre mitverwendet werden. Auch in Zukunft werden hier weiterhin moderne Technologien zielgerichtet mit der Industrie beschafft, die auch den Studiengang weiter bereichern werden. Hierfür stellt das Bayerische Staatsministerium für Wirtschaft, Landesentwicklung und Energie insgesamt 5 Mio. Euro zur Verfügung.

Seit 1. November wird das FADZ auch noch durch das kooperative Technologietransferzentrum Oberfranken „Digitale Intelligenz“ ergänzt. Dieses wird derzeit zusammen mit der Technischen Hochschule Nürnberg aufgebaut. Ziel des TTZ ist es, vor allem kleine und mittlere Unternehmen durch den Transfer von Zukunftstechnologien zu stärken. Die Hochschule Coburg ist hierbei für den Standort Lichtenfels verantwortlich. An diesem liegt der Fokus auf den Themen Automatisierung, Künstliche Intelligenz, neue Werkstoffe und natürlich auch auf der Additiven Fertigung. Auch das TTZ wird in Lichtenfels unseren Masterstudiengang weiter stärken, indem aktuellste Forschungen in den genannten Themenfeldern mit eingebunden werden können.

„Der 3D-Druck bietet viele Vorteile gegenüber konventionellen Fertigungsverfahren.“

IfT: 3D-Druck ist heute in aller Munde und wird schon oft in der Industrie, aber immer häufiger auch im Handwerk genutzt. Welche Vorzüge hat der 3D-Druck im Vergleich zu konventionellen Fertigungstechniken, auch mit Blick auf das Lightweight Design?

Stark: Der 3D-Druck bietet viele Vorteile gegenüber konventionellen Fertigungsverfahren. Für die Herstellung eines Bauteils ist nur ein digitales Modell erforderlich und natürlich eine entsprechende Anlage. Es muss also im Vorfeld kein aufwendiges Werkzeug erstellt werden. So kann quasi über Nacht auf Basis des digitalen Modells das Bauteil produziert werden. Bauteile sind also sehr schnell verfügbar. Das ist vor allem auch in der Produktentwicklung interessant, um hier entsprechende Konzepte oder konkrete Funktionen möglichst schnell testen zu können. Dadurch kann der Entwicklungszyklus deutlich verkürzt werden. Durch diese werkzeuglose Fertigung ermöglicht es der 3D-Druck, auch individuelle Teile wirtschaftlich zu fertigen. Ich denke hier an Designobjekte oder auch an Prothesen oder Orthesen im Bereich der Medizin, die eben individuell angepasst sein müssen.

Die Additive Fertigung macht es vor allem aber möglich, nahezu beliebige Geometrien zu realisieren. So können beispielsweise in Spritzgusswerkzeugen Kühlkanäle integriert werden, die dreidimensional, komplex und weit verzweigt nahe an der Oberfläche der Kavität verlaufen. Sie haben die Aufgabe, den Kunststoff nach dem Einspritzen in das Werkzeug möglichst schnell abzukühlen und somit die Zykluszeit für das Bauteil bzw. die Fertigungskosten zu reduzieren. Es kann aber auch die Gestalt eines Bauteils nahezu grenzenlos komplex gestaltet sein. Und hier sind wir dann beim Lightweight Design, beim Leichtbau. So können mittels 3D-Druck Geometrien realisiert werden, die mit Software-Werkzeugen, wie der Topologieoptimierung, kraftflussgerecht und materialsparend generiert werden. Meist kann man solche Bauteile mit minimalem Gewicht nicht mehr mit anderen, konventionellen Technologien fertigen. Ähnlich verhält es sich mit feinen, gitterartigen Strukturen. Auch hier ist der 3D-Druck oft die einzige Technologie für deren Realisierung.

„Wir streben an, unsere Studierenden zu befähigen, zukunftsfähige, nachhaltige Produkte und Prozesse zu planen, zu entwickeln und zu fertigen bzw. umzusetzen.“

IfT: Sowohl bei Auszubildenden als auch bei Studierenden zeigt sich schon seit einigen Jahren der Trend, Grüne Berufe bzw. Grüne Studiengänge zu bevorzugen, also solche mit umwelt- und klimafreundlichen Inhalten. Die Jugend will also Nachhaltigkeit. In dieser Hinsicht muss sich Ihr Studiengang alles andere als verstecken, Nachhaltigkeit gehört zu den zentralen Konzepten. Wie kommt das inhaltlich zum Tragen?

Stark: Ein wichtiger Weg, Produkte und Prozesse nachhaltiger zu gestalten, ist, die Produkte und Betriebsmittel leichter zu gestalten und bei deren Produktion weniger Material, weniger Ressourcen einzusetzen. Überall, wo sich Komponenten oder Systeme bewegen, sei es in der Mobilität, z. B. beim Automobil, oder auch in der Fertigung, z. B. ein Greifersystem an einem Roboter: Je weniger Masse bewegt bzw. beschleunigt werden muss, umso geringer ist der Energieverbrauch. Die Entwicklung von solchen leichten Systemen ist das eine Schwerpunktthema unseres Studiengangs. Zur Fertigung dieser Leichtbaukomponenten kommt, aufgrund der Geometriefreiheit, oft der 3D-Druck zum Einsatz, das zweite Schwerpunktthema unseres Masters. Mit diesem streben wir also an, unsere Studierenden zu befähigen, zukunftsfähige, nachhaltige Produkte und Prozesse zu planen, zu entwickeln und zu fertigen bzw. umzusetzen.

Im Studium werden aber auch weitere Themen rund um die Nachhaltigkeit betrachtet. Beispielhaft seien hier das Cradle-to-Cradle-Prinzip genannt, die Berechnung des CO₂-Fußabdrucks und Konstruktionswerkstoffe aus nachwachsenden Rohstoffen. Auch in die Bionik wird eingeführt, eine weitere Möglichkeit, leichte Produkte zu gestalten, indem man geniale Entwicklungen aus der Natur auf die Technik überträgt.

„Die Einsatzgebiete unserer Absolventen sehe ich als sehr breit an.“

IfT: Wenn ich den Master in der Tasche habe, was kann ich mit dem Abschluss anfangen?

Stark: Die Einsatzgebiete unserer Absolventen sehe ich als sehr breit an. Aufgrund des Titels unseres Masters ist es zunächst naheliegend, eine Tätigkeit direkt in den Bereichen der Additiven Fertigung oder des Leichtbaus aufzunehmen, z. B. in einer Abteilung, die die Anwendung der Additiven Fertigung und/oder des Leichtbaus im Fokus hat. Das kann dann durchaus branchenunabhängig sein. Ich sehe hier auch unterschiedlichste Einsatzfelder bei entsprechenden Anlagenherstellern. Diese stärkere thematische Fokussierung sehe ich nur als eine mögliche Facette der späteren beruflichen Orientierung. Die Kompetenzen, die man sich in diesem Studiengang erarbeitet, gehen aber weit über diese beiden Schwerpunkte Additive Fertigung und Leichtbau hinaus, wie bereits erläutert. Somit sehe ich die Betätigungsfelder deutlich breiter. Diese können im Bereich der Produktentwicklung, wie der Konstruktion, liegen, aber auch in der Fertigungstechnik, der Automatisierungstechnik oder auch im Produkt- oder Projektmanagement. Wir wollen mit dem Master eben die Themen adressieren, die wir, gerade auch aus dem Gesichtspunkt der Nachhaltigkeit, für zukünftige Systeme und Technologien als wichtig erachten.

IfT: Ein Jahr gibt es den Master nun – wie schätzen Sie den bisherigen Erfolg ein? Gibt es noch Baustellen oder größere Projekte für die Zukunft?

Stark: Das Interesse an diesem, aus unserer Sicht wirklich zukunftsweisenden, Studiengang ist noch nicht so, wie wir das erwartet hätten. Sicherlich ist das der Tatsache geschuldet, dass es einfach einige Zeit dauert, bis dieses Angebot auch überregional gut sichtbar ist. In den vergangenen Monaten haben wir hier nochmals versucht, diese Sichtbarkeit weiter zu verbessern. Diese Aktivitäten tragen bereits erste Früchte. So sind die Bewerberzahlen für das kommende Semester im Vergleich zum Vorjahr deutlich gestiegen. Weiterhin sind durch die kontinuierliche Weiterentwicklung des FADZ und durch den Aufbau des Technologietransferzentrums in Lichtenfels zukünftige weitere Technologien einzubinden und aufzubauen, die unseren Studiengang zusätzlich bereichern werden.

IfT: Wir haben jetzt die ganze Zeit über Ihren Masterstudiengang gesprochen. Um den studieren zu können, brauche ich natürlich einen Bachelorabschluss. Welche Studiengänge bieten sich da besonders an?

Stark: Naheliegend ist ein Bachelorstudiengang im Bereich Maschinenbau oder der Automobiltechnologie, natürlich an unserer Hochschule (lacht stark). Darüber hinaus kann man aber auch mit einem abgeschlossenen Hochschulstudium im Bereich der Mechatronik, der Informationstechnik/Informatik, der Elektrotechnik/Elektronik, der Physik, der Materialwissenschaften, des Designs oder auch des Wirtschaftsingenieurwesens bei uns einsteigen. Hier sind wir relativ offen. Ganz wichtig ist aber jedoch, dass man an der Entwicklung zukunftsfähiger Produkte und Prozesse großes Interesse hat und hier auch tiefer einsteigen will.

„Wir bieten an der Hochschule Coburg Interessierten die Möglichkeit, im Orientierungssemester Module aus ganz unterschiedlichen Bereichen zu wählen.“

IfT: Im Semester 2022/23 gab es in Deutschland über 21.000 Studiengänge. Da kann man es den Schüler*innen nicht verdenken, wenn sie bei der Studienwahl verunsichert sind. Aber für dieses Problem hat sich die Hochschule Coburg ja etwas ausgedacht, ein sogenanntes Orientierungssemester. Was bieten Sie da konkret an?

Stark: Wie Sie sagen, aufgrund der Vielzahl an Studiengängen kann man bei der Wahl schon etwas verunsichert werden. Deshalb bieten wir an der Hochschule Coburg Interessierten die Möglichkeit, im Orientierungssemester Module aus ganz unterschiedlichen Bereichen zu wählen. Sie sollen einen tieferen Einblick in ihre speziellen Interessengebiete bekommen, um dann anschließend mit Überzeugung und motiviert den richtigen Studiengang aufzunehmen. Aber auch wenn man sich nicht sicher ist, ob ein Studium für einen überhaupt das Richtige ist, kann man sich mit unserem Angebot zunächst orientieren. Also einfach mal: Studieren probieren.

IfT: Vielen Dank für das Gespräch!

Weitere Informationen:

Einen kurzen Überblicksbeitrag zum Studiengang findest Du hier im Magazin und hier auf der Seite der HS Coburg: https://www.hs-coburg.de/studium/master/technik-informatik/master-additive-manufacturing-and-lightweight-design.html

Ein Interview mit dem Studenten Felix Haberkorn über den Studiengang gibt es hier.

11.03.2024